氣力輸送系統的自動化解決方案

1 引言

氣力輸送是化工行業中最常用的固體散料輸送方式。高效穩定的輸送系統是保證生產裝置連續運行的必要條件,德國科倍隆公司是全球首屈一指的專業氣力輸送廠家,其高性能的輸送系統運行在全球的各個角落。遼寧錦西石化的15萬噸/年的聚丙烯項目中的輸送部分經各方考察、比較后最終確定采用科倍隆系統。

本系統采用稀相輸送工藝,共有送料、摻混、打包三條輸送線。送料線部分負責將擠出機擠出的粒料送到預先選定的目標料倉中;摻混線的功能是將粒料均化,以保證產品的品質;打包線將摻混后粒料送到打包料倉中儲存。料倉共6個,兼儲存、摻混用途,三條線共用,因此涉及的如蝶閥、旋轉閥、過濾器等共用設備眾多,聯鎖繁雜。料倉工程現場如圖1所示。

2 控制系統構成

項目使用siemens公司s7-300/400系列plc構建控制系統。為了滿足客戶的cpu和上位機冗余安全性要求,并且所有數據要和dcs交換,考慮到現場io點數多、公用設備多、聯鎖復雜等因素,cpu采用s7414-4h,通過profibus-dp網絡掛接et200站組成分布式結構,如圖2所示。

2.1 硬件配置

(1)s7 414-4h:“熱備”模式的s7-400h

的運行是根據主動冗余原理,在發生故障時,無擾動地自動切換。因此無故障時兩個子單元都在運行狀態。如果發生故障,正常工作的子單元能獨立地完成整個過程的控制。高可靠的冗余系統確保了系統的長期穩定運行。

(2)et200m:是一種適合和冗余系統配合使用的高性能分布式io系統,配備有源底板,所有模塊可帶電熱插拔。

(3)cp341:用于和dcs交換數據不占用cpu資源,在et200站上配備了cp341,采用modbus協議通信。

(4)hmi:共兩臺工控機,一臺工程師站和一臺操作員站,兩臺hmi組態為冗余模式。

2.2 軟件配置

(1)wincc6.2:符合工業標準的高可靠性、良好開放性的新一代hmi系統;

(2)wincc/redundancy:可并行運行兩個鏈接的wincc單用戶系統或服務器pc,這二臺pc彼此監視對方,當服務器中有一個出現故障時,第二個服務器承擔整個系統的控制任務。當故障的服務器恢復運行時,所有消息內容和過程值歸檔都會被復制回恢復的服務器。

3 動態切倉解決方案及實現

3.1 功能設計

化工行業的生產具有連續性特點,送料線是氣力輸送系統和擠出系統的聯接部分,其能否穩定、可靠的長期運行將關系到整個聚丙烯裝置的生產效益。在該線的關鍵工藝-換倉處理上,目前國內基本上采用操作員手動切倉或單倉輸送模式,這兩種方式均不夠靈活、自動化程度較低,為提高輸送線生產效率、更好的體現自動化的優勢,本系統決定采用軟件實現其動態切倉功能。

3.2 技術路線

為實現動態切倉,需要plc產生并記錄以下信息:

(1)選中的料倉數量;

(2)料倉順序號;

(3)當前加料的料倉編號;

(4)當前料倉狀態,空閑、滿倉、區域等信息。

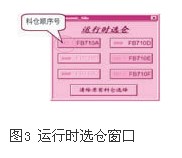

當操作員在hmi上點擊相應的料倉選擇按鈕時,plc程序計算當前的料倉順序號,同時在相應的按鈕上顯示該料倉的順序號,在加料時根據生成的順序號自動切換;當送料線程序自動切換到預先選擇的最后一個料倉(一般送料線占用三個或四個料倉)加料時,系統發出提示信息告知操作員可以重新選倉,操作員點擊“動態選倉”按鈕,彈出《運行時選倉畫面》,若料倉目前為空閑

(未被摻混線或打包線使用,也不在沖洗模式)狀態,則畫面上的選擇按鈕為可操作狀態,plc程序根據操作員的點擊順序重新生成順序號,再根據順序號對選擇的料倉逐個加料。如果操作員不重新選倉的話,程序進入循環切倉模式,即切換到預先選擇的第一個料倉進行加料。運行時選倉窗口界面如圖3所示。

3.3 實現方法

在編程時為料倉建立一個結構變量以儲存料倉信息,包含順序號、當前料位等數據,圖4、圖5分別是在db塊中的料倉數據和結構原型。

動態切倉功能有效的保證了送料線可以長期的連續不間斷運行,較大的提高了生產效率,為聚丙烯裝置連續生產提供了必要條件。

4 完善的信息提示功能

一個優秀的控制系統首先給人的第一感覺應該具備良好的人機交互能力,科倍隆一直不主張讓業主的維護人員自主進入s7程序查看信息數據,因為這樣在查找故障時效率低下且有可能會導致不必要的錯誤,因此要求在hmi上向操作人員以及維護人員提供全面的系統信息。

按照控制工藝,每條線的主畫面上方顯示該線的啟動條件、當前流程信息、停機原因等,操作員進入該線完成設備預選后,“il”(啟動聯鎖)欄會以文本方式提示未滿足的條件,操作員或維護人員根據提示操作相應設備或排除故障,當所有啟動條件滿足后,啟動聯鎖欄顯示“ok”,操作員點擊“啟動”按鈕,該線即進入啟動流程,“pm”(過程信息)欄顯示當前正在執行的程序流程,讓操作員實時掌握程序運行狀況,當啟動流程完成進入輸送狀態后該欄顯示“lineis on”。

輸送線停止方式有兩種,分別為正常停車和快速停車,正常停車即程序按照停車流程逐步停止該線所有相關設備,此時“pm”欄會顯示當前正在執行的停車流程;快速停車則省略了停車時的吹掃過程,適用于一些比較緊急的狀況,停車時“sr”欄會顯示本次停車原因,該信息一直保存到輸送線下一次運行時才被清除。輸送線實時信息如圖6所示。

5 結構化編程

由于現場設備眾多,為提高編程效率與開發速度,一般均采用結構化編程模式,這也是西門子推薦的編程方式。具體實現方法如下。

5.1 plc側

scl是西門子step7專業版提供的一種可以使用類似高級語言編程的開發工具,由于使用類pascal語言,對于熟悉高級語言編程的人來說可以極大的提供程序開發效率。

根據工藝要求為每個設備對象編制fb或fc,包括電機控制塊、蝶閥控制塊、三通閥控制塊、模擬量處理塊、氣量計算模塊等。

在使用scl編寫fb/fc時,一律采用局部地址,控制邏輯在fb/fc內部完成,對外僅提供調用接口。例如:按照科倍隆要求,hmi上的設備圖標在故障到來而操作員未應答時閃爍,應答而故障未離開則紅色不閃爍,因此定義了如7圖所示的輸出接口。

在wincc中僅讀取“qstate”的值,其它輸出接口用于plc內部程序邏輯,這樣既可以在hmi實時顯示設備狀態又節約了外部變量點數。限于篇幅,其它接口及具體內部邏輯不再貼出了。

5.2 wincc側

根據操作員的操作習慣及一些人性化考慮,為每個設備對象編制畫面模板,每個畫面模板對應一個fb,pcs7中的faceplate就是這種方式,只是功能多了很多,如圖8所示。

在wincc中建立結構變量,其結構對應相應的fb背景數據塊,在調用畫面模板時賦予其相應的變量前綴即可;為提高組態速度,采用腳本自動解析方式,在連接結構變量至udo原型時vb腳本自動賦予畫面模板的變量名前綴以及在畫面窗口標題欄上自動填寫設備名稱。解析變量名前綴的vbs代碼。如圖9所示。

結構化編程極大的提高了編程效率與項目開發速度,也是plc編程的一種趨勢,在我所接觸的所有plc中,西門子的編程方法最為靈活與強大。

6 結束語

該項目于2009年四月試運行,七月正式交付使用,至今已穩定運行一年多,用戶對系統完善的信息提示及人性化的操作非常滿意。尤其信息提示功能極大的方便了操作人員,對系統維護人員也有很大的幫助,維護人員無需進入step7即可診斷、排除大部分故障,極大的提高了工作效率及生產效益。

在使用西門子產品的過程中,對其結構化的編程理念極為欣賞,基于這種編程方式,我們完全可以建立一套自己的s7功能塊庫、hmi界面庫,這樣的好處是可以避免重復勞動,減少程序出錯率及調試時間,極大的提高了工作效率。

文章版權歸西部工控xbgk所有,未經許可不得轉載。

服務咨詢

服務咨詢