自動化口罩生產機臺

面對疫情的威脅,工廠內的機臺24小時不停地運作,將不織布原料轉換成一個個阻隔病菌入侵,守護人們健康的防疫口罩。而在這些不停歇,不斷運作的機臺背后,靠的是FATEK提供的精確、穩定又可靠的控制系統。

醫療用口罩一般為三層結構:

防水層: 有效防止飛沫液體滲入

過濾層: 有效過濾空氣中的細菌與微粒

親膚層: 吸水材質,保持肌膚舒適

口罩主要制作流程可分為下述的五大步驟。透過FATEK PLC超過300種的實用與專用指令,主機內建的NC定位控制功能與高速脈波輸出控制,再加上齊全的擴充模組,即可達成口罩生產機臺的所有控制需求。

入料: 由PLC控制變頻器以滾筒同時滾壓,將三種不同材質與特性的不織布原料平順送入生產線。

成型: 入料送入的三層平整不織布經過成型模具的立體凹槽,被加工成型為互相疊合可展開為立體包附樣式的結構。

熔接: 成型后必須于口罩四個邊進行壓紋熔接將三層不織布接合。透過FATEK在溫控領域累積數十年經驗所開發的PID溫控便利指令并搭配溫度量測模組,不只可以準確進行溫度控制確保熔接時達到目標溫度將三層不織布料牢固接合,改良型的演算法更提升了溫控反應速率在準確控制溫度的同時也能維持生產速率確保產能。

裁切: 熔接完成后的口罩雖然四個邊已接合,但各片仍連接在一起必須進行切割作業。 以筒狀刀具旋轉施壓進行切割,此時需要PLC精準控制切割刀具與前端熔接滾筒的同步旋轉動作,才能準確切割在正確位置而不裁切到熔接壓紋。

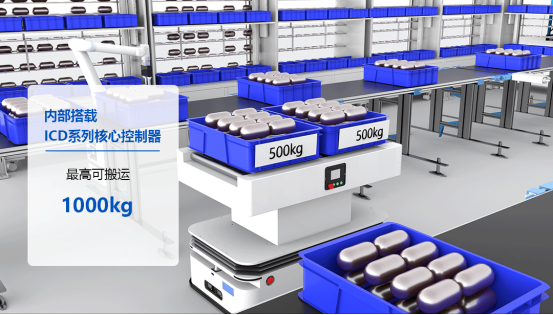

耳帶/出料: 裁切完成后的口罩剩下最后上耳帶的工序。透過PLC中斷程序不受掃描時間影響的特性,無時間差的即時讀取各感測器狀態,進行口罩翻面與定位等需要精準且即時的控制動作。口罩放置于定位盤后再以PLC的內建NC定位控制指令輸出高速脈波控制馬達驅動器進行耳帶的快速精準定位固定,并且透過多軸同時作動提升生產效率增加產能。最后,完成耳帶加工后即可以輸送帶將口罩分批次輸出,進行最后的品質檢驗與包裝作業。

“有時候,你不一定能叫出每個英雄的名字,但我們可以共同感謝一整個團隊的努力。”

FATEK 很榮幸能成為團隊的一份子,同心防疫、守護臺灣的健康。 0:21 feat. FBs PLC ; P5HMI

文章版權歸西部工控xbgk所有,未經許可不得轉載。

服務咨詢

服務咨詢