DCS集散自動控制系統在安鋼燒結廠的應用

1引言

某燒結廠現有90m2、105m2燒結機2臺、36m2燒結機五臺和中和料場1個,擔負著為煉鐵分廠提供高質量燒結礦的任務,年產燒結礦近500萬噸,占高爐人爐料的80%左右。由于集團公司鐵料品種繁多,成分穩定性差,原料直接參加燒結配料,難以生產出高質量燒結礦,從而制約企業的發展。為此,燒結廠于1997初建成了包括火車皮卸料、預配料、堆取料等功能的中和料場。

隨著燒結廠配料系統自動化程度的逐步提高,工業對配料的要求也越來越嚴格,如果配料系統異常,會造成燒結礦礬礦率增加結礦率低,同時導致燒結礦消耗燃料上升,燒結礦應有成分波動較大過燒氧化等眾多問題。因此,完善燒結配料系統對提高工廠的技術經濟指標至關重要。

2一次中和料場控制系統

本配料系統主要功能就是將煤粉、精礦、生石灰、鎂粉和一定數量的返礦和除塵灰等不同的原料品種按照一定的比例均衡地混配在一起,形成一種成分均一的物料。本套系統包括8自動給料系統。按照給料的方式可以分為兩種:一種方式1號~8號采用小皮帶機拖料方式直接從旋轉的圓盤拖動給料,通過調整電子皮帶稱的轉速和圓盤的轉速來控制給料量;為了防止造成污染和產生巨大灰塵,兩倉均采用全密封結構。中和料場配料控制系統如圖1所示。

為了保證瞬時總量實時準確的顯示在監控室內,特別安裝了9號一臺電子計量皮帶秤,準確可靠的將配料的瞬時總料量傳送到主控室以供操作人員方便使用。此秤還有一個一舉兩得的功能:利用此秤來校驗另外的8臺電子皮帶秤,每臺皮帶秤的積算儀皆有校驗功能,由于9號秤的精確度高達0.01fs,而其他8臺秤僅有0.5fs,當主控室里的操作人員準備好后,就可以下料了,積算儀上的09p開始計數,同時9號秤也開始動作,結束時兩者的積算儀都顯示一個數值,比較兩者的差值就可以計算出要校驗秤的儀表系數。要保證那8臺秤計量準確,必須保證9號秤的精確度保持在0.01fs(滿量程精度)之內。

3智能電子皮帶秤

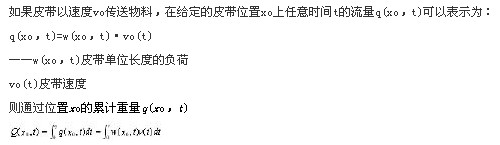

智能電子皮帶秤主要有稱量框架、荷重傳感器、速度傳感器以及環形皮帶、橡膠耳軸、調速電機、擺線針輪減速機、主從動滾筒等組成。其中主體部分稱量框架是一臺皮帶給料機,采用兩組橡膠耳軸與支架相連,構成秤架的支撐點,參見圖2。

3.1電子皮帶秤的工作原理

3.2電子皮帶秤的階躍響應

3.3自動配料系統的控制原理

安裝在稱量框架上的荷重傳感器感受皮帶上的物料的重量,并將此重量轉化為可測線性mv信號;安裝在電機尾部的速度傳感器檢測皮帶的瞬時速度,這兩個信號一塊送給sa-201智能電子積算儀,此儀表及可以動態顯示物料的瞬時流量,又可以輸出與流量成正比的4~20ma電流信號,后將電流信號輸送給西門子的模擬量輸入模塊ai,又經過plc的模擬量輸出模塊ao轉為4~20madc電流信號,此信號與設定值兩者的差值比較后送給變頻調速器,由變頻器的輸出信號來控制電機的頻率,從而來控制電機轉速的快慢,也就控制了物料的瞬時流量,使物料的流量維持在設定值附近。

4 皮帶機雙調速控制系統

該機是一種具有電子稱重裝置的單機式計量輸送皮帶機,主要有主動從動滾筒、環形膠帶、擺線針輪減速機、物料擋板、稱重傳感器等組成。電子皮帶秤的信號輸入sa-201電子積算儀,經過二次儀表而實現自動調零、調間隔、掛碼標定、靜態標定、電流輸出及通訊功能。電子皮帶秤機械上設有跑偏裝置,確保皮帶機長期運行在良好狀態。支點采用無運動摩擦橡膠耳軸支撐,線形度好壽命長防水防塵防腐性強,環境適應性強,傳感器采用雙層充氮密封穩定性好,不易損壞。這種雙調速圓盤配料皮帶秤雖然穩定了輸送皮帶上的料層厚度,也有助于減少純滯后時間,可以減輕料量大幅度變化時的沖擊,但也存在一些薄弱環節:

(1)每臺秤將需要增加變頻調速裝置和光電編碼器及其處理單元等設備。這一方面會導致建設投資增大,另一方面也會增加故障點,使維護難度增大。

(2)增加了控制回路數量,編程和回路之間匹配的調試難度會有所上升。

(3)皮帶打滑成為了必須解決好的問題。另外,在工藝控制機理上,也尚有可斟酌的地方。其一,在配料過程中一種配方一旦確定,就不會經常改變。控制回路的任務主要是抑制由物料的粘度、比重、粒度發生變化而引起的擾動。而雙調速方案并沒有實現實質性的改善。圓盤下料時出現的擾動仍然會滯后一段時間后,才體現在瞬時流量的稱重信號上。其二,雙調速方案會加快抑制擾動的過程,相當于快速pi調節,可能較易引起系統振蕩。當然,在雙調速設備的基礎上是有多種控制方案可選擇的,可以盡量揚長避短。目前看來雙調速方案尚處于試驗推廣階段,還需要長期大量的實踐考驗。顯然主皮帶上瞬時料量中成分分配的準確程度被極大的弱化了,經過2~3次這樣的混合過程,完全可以說,混合料最終的配料準確性應當是由一定時間的主皮帶上累計料量中成分分配的準確程度來決定的。由此可見,片面地追求圓盤配料秤的瞬時料量控制,由于受現場條件所限,困難很大,不但影響控制系統的配置和調節過程,而且對工藝來講,沒有多大的實際效果,反而加劇了系統的擾動影響。所以,對圓盤下料量的控制,應偏重于控制累計料量精度。

基于這一思路,我們對安鋼原料場圓盤配料秤的控制進行了改造,參見圖4。安鋼原料場的圓盤配料秤配料系統進行控制檢測,結構形式是最普通的方式,即變頻調速技術驅動圓盤給料,由運輸小皮帶上的稱重傳感器檢測瞬時料流量。小皮帶由恒速電機驅動,旋轉1周時間約為30s。考慮到累計料量的變化可能與小皮帶的循環周期有關,故取其旋轉周期的1/3,即以每10s作為一個大的控制周期,作為控制累計料量總的響應周期。但又需處理好系統快速動態抑制干擾的能力,所以又取每10s為一個快速的控制周期。整個控制回路使用通常的pi調節,控制流程原理框圖見圖這樣的控制方案充分利用了工藝所允許的條件進行了靈活的數據簡約處理。首先,10s內的平峰數據處理,極大地減弱了階躍突變的稱重數據的影響,增強了控制回路的穩定性。相應的電氣、機械設備運轉極為平穩。一般正常運行時,圓盤變頻器的頻率瞬時變化均小于0.5hz,這一方面有助于運輸小皮帶上的料層厚度穩定,另一方面設備的磨損和故障都會大幅度下降。同時,由于不使用改變數據總量的濾波方法(如:均方差、剔除最大最小值等),而是使用取一段時間總值的平均值的方法,保證了累計料量的平衡,使得每一次瞬時料流量的檢測值都能如實的反映在累計料量的變化上;其次,10s周期的控制回路專用于累計料量控制,可充分試驗確定權重系數,大大提高累計料量控制精度;第三,l0s周期的快速控制,也能根據權重系數在合理的程度上反映當前檢測點上的物料變化,較好的實現了累計料量控制為主,瞬時料流量控制為輔的控制方案。

該系統由西門子s7-400與工控機組成,8臺電子配料皮帶秤及8臺圓盤給料機的手自動開關、事故開關、運轉信號及電子配料皮帶秤的稱重輸出,s7-400輸出信號控制配料皮帶秤及圓盤給料機的啟停和圓盤給料機的轉速,s7-400與工控機之間通過rs-485串行通信電纜連接。同時,8臺電子配料皮帶秤的稱重抽出信號,8臺圓盤給料機的啟停號,8臺電子配料皮帶秤的啟停信號和一次配料系統皮帶的啟停信號均送人西門子輸入輸出模塊中,由二次配料系統主控室對其進行組態、顯示,并對有關參數進行報表打印,實現配料控制室對一次配料系統運行狀況的監視。

5結束語

一次中和料場基于西門子s7-400的自動配料系統經過詳細的論證和大量的實驗證明是成功的,該系統運行到目前運行狀況良好,它不僅提高了燒結的自動化水平,減少了維修工、操作工的勞動強度,而且會減少返礦率,提高局大的經濟效益。因此值得借鑒這種控制方式。

文章版權歸西部工控xbgk所有,未經許可不得轉載。

服務咨詢

服務咨詢