ControlLogix控制系統在煤氣加壓站的應用實踐

摘要:本文翔實地介紹了A-B公司ControlLogix控制系統在煤氣加壓站應用中的硬件構成、軟件功能、參數控制原理以及編程調試思想,是自動化組態軟件在生產實際中的典型應用。該自控系統投入運行后,控制性能良好,使用方便簡潔,為生產高效穩定運行提供了良好可靠的自動化保障。

一、 項目背景

2000年邯鋼從德國克虜伯公司拆回二手設備燃氣輪機,主要消耗能源為混合煤氣。第九煤氣加壓站5#、6#加壓機將焦爐煤氣加壓到0.2Mpa,經與高爐煤氣混合后向燃氣輪機提供熱值在3500±50KJ/cm3的混合高壓煤氣,推動燃氣輪機做功,向熱風爐輸送一定壓力和流量的冷風。計算機控制系統選用了美國ROCKWELL公司的ControlLogix L5550系列產品,它具有良好的穩定性、擴展性、軟硬件的開放性以及友好的人機界面。其它主要設備有鞍山UNION公司熱值儀,德國西門子變頻器等。

二、 硬件構成

1、 系統構成

圖中,1756-CNBR為ControlNet冗余通訊模板。R是redundance(冗余)的縮寫。1784-KTCX15為安裝在工控機內的通訊卡,具有雙通道信號輸入。1786-CP為通訊電纜,1786-TPR為同軸電纜分支器。

2、 PLC組成

1756-PA72:電源模板 1756-L55M14:CPU模板

1756-CNBR:冗余通訊模板 1756-IF16:模擬量輸入模板

1756-IR6I:熱電阻輸入模板 1756-OF8:模擬量輸出模板

1756-IB32:數字量輸入模板 1756-OB32:數字量輸出模板

I/O模板種類繁多,具有可拆卸端子、帶電插拔、分變則報、自診斷、時間標記、模塊

標識、閃存升級、電子保險、單獨隔離等功能。

3、 網絡組成

Logix5000系列產品可以采用DH+、ControlNet、DeviceNet、以太網等網絡結構。煤氣加壓站采用了ControlNet冗余通訊網絡,它具有獨特、先進、高效的Producer/Consumer技術,冗余、開放、高速、實時、對等地傳遞數據信息,網絡傳輸速率達5MB/S。ControlNet能夠可靠預測數據何時發送,具有高度的確定性。

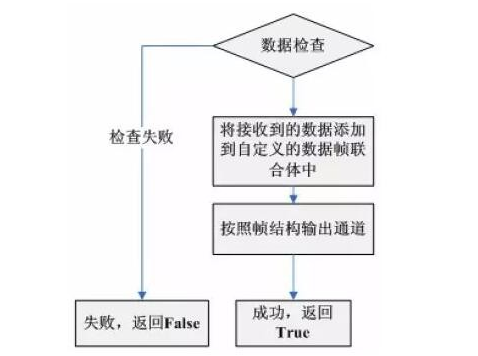

工控機內安裝通訊卡,型號為1784-KTCX,與PLC之間通過ControlNet網進行通訊。通過Rslinx軟件可以方便地設定內存地址、站地址、中斷號等參數。加壓站的實時控制網通過1784-KTCX網卡與1756-CNBR/D通訊模板互相連接。1756-CNBR/D冗余模板聯結兩條網絡主干線,通訊模板隨時監聽兩條傳輸通道上的數據傳輸并檢驗。

三、 軟件

1、 系統軟件:操作系統為Windows NT6.0中文版+SP6a,監控組態軟件為RSView32 6.3中文版,編程軟件為Rslogix5000 V11.11,網絡通訊軟件為RSLinx V2.2,利用它所提供的OPC接口進行采集數據。

2、 應用軟件

2.1、RSView32 6.3提供了建立有效監視以及管理系統的全套工具,它是以MFC(微軟

基礎類庫),COM(組件對象模型)組件技術的軟件包。它具有繪圖及動畫、安全防護功能、報警功能、記錄功能、趨勢功能、事件檢測功能、與先進的OPC規約完全兼容、ActiveX、VBA Script(腳本)語言等豐富的功能,使得軟件設計人員開發功能完善、控制內容靈活的人機界面游刃有余。

煤氣加壓站操作站主要功能包括:工藝流程圖、實時數據表、控制調節畫面、實時趨勢、歷史趨勢、報警畫面、數據報表以及屏幕打印等。主要監控畫面如下:

一、 項目背景

2000年邯鋼從德國克虜伯公司拆回二手設備燃氣輪機,主要消耗能源為混合煤氣。第九煤氣加壓站5#、6#加壓機將焦爐煤氣加壓到0.2Mpa,經與高爐煤氣混合后向燃氣輪機提供熱值在3500±50KJ/cm3的混合高壓煤氣,推動燃氣輪機做功,向熱風爐輸送一定壓力和流量的冷風。計算機控制系統選用了美國ROCKWELL公司的ControlLogix L5550系列產品,它具有良好的穩定性、擴展性、軟硬件的開放性以及友好的人機界面。其它主要設備有鞍山UNION公司熱值儀,德國西門子變頻器等。

二、 硬件構成

1、 系統構成

圖中,1756-CNBR為ControlNet冗余通訊模板。R是redundance(冗余)的縮寫。1784-KTCX15為安裝在工控機內的通訊卡,具有雙通道信號輸入。1786-CP為通訊電纜,1786-TPR為同軸電纜分支器。

2、 PLC組成

1756-PA72:電源模板 1756-L55M14:CPU模板

1756-CNBR:冗余通訊模板 1756-IF16:模擬量輸入模板

1756-IR6I:熱電阻輸入模板 1756-OF8:模擬量輸出模板

1756-IB32:數字量輸入模板 1756-OB32:數字量輸出模板

I/O模板種類繁多,具有可拆卸端子、帶電插拔、分變則報、自診斷、時間標記、模塊

標識、閃存升級、電子保險、單獨隔離等功能。

3、 網絡組成

Logix5000系列產品可以采用DH+、ControlNet、DeviceNet、以太網等網絡結構。煤氣加壓站采用了ControlNet冗余通訊網絡,它具有獨特、先進、高效的Producer/Consumer技術,冗余、開放、高速、實時、對等地傳遞數據信息,網絡傳輸速率達5MB/S。ControlNet能夠可靠預測數據何時發送,具有高度的確定性。

工控機內安裝通訊卡,型號為1784-KTCX,與PLC之間通過ControlNet網進行通訊。通過Rslinx軟件可以方便地設定內存地址、站地址、中斷號等參數。加壓站的實時控制網通過1784-KTCX網卡與1756-CNBR/D通訊模板互相連接。1756-CNBR/D冗余模板聯結兩條網絡主干線,通訊模板隨時監聽兩條傳輸通道上的數據傳輸并檢驗。

三、 軟件

1、 系統軟件:操作系統為Windows NT6.0中文版+SP6a,監控組態軟件為RSView32 6.3中文版,編程軟件為Rslogix5000 V11.11,網絡通訊軟件為RSLinx V2.2,利用它所提供的OPC接口進行采集數據。

2、 應用軟件

2.1、RSView32 6.3提供了建立有效監視以及管理系統的全套工具,它是以MFC(微軟

基礎類庫),COM(組件對象模型)組件技術的軟件包。它具有繪圖及動畫、安全防護功能、報警功能、記錄功能、趨勢功能、事件檢測功能、與先進的OPC規約完全兼容、ActiveX、VBA Script(腳本)語言等豐富的功能,使得軟件設計人員開發功能完善、控制內容靈活的人機界面游刃有余。

煤氣加壓站操作站主要功能包括:工藝流程圖、實時數據表、控制調節畫面、實時趨勢、歷史趨勢、報警畫面、數據報表以及屏幕打印等。主要監控畫面如下:

2.2、RSLogix5000梯形圖軟件編程包,有靈活易用的編輯功能,通用的操作畫面,診斷和糾錯工具。程序數據庫中有控制器標簽Controller tag和程序Program tag標簽兩種。與以往的SLC500系列產品相比,所有數據采集無須編程,直接讀取模板地址即可。

2.3、RSLinx軟件實現上下位數據庫之間的連接,ControlNet網絡連通后,以OPC數據交換方式在RSLinx軟件中建立TOPIC,選定相應的TOPIC建立上位數據庫,RSView32軟件所有人機交互功能即可實現。

四、 主要控制功能

1、 煤氣熱值自動控制

熱值是主要質量指標之一。煤氣混合加壓站以高爐煤氣為主,以焦爐煤氣為輔,高爐煤氣熱值約750KJ/m3,焦爐煤氣熱值約4000 KJ/m3。

煤氣熱值自動控制為串級、交叉限幅調節系統。以熱值調節為主環,焦爐煤氣流量調節為副環,加入了高焦煤氣單交叉限幅。焦爐煤氣流量的設定值不單單取決于熱值調節器輸出信號MV,而且受到高爐煤氣流量的瞬時值的限制,即按高、焦理論配比值求出應配焦爐煤氣流量值,乘以1.05和0.95作為MV的上、下限幅值MH1、ML1。

該控制思想一則使焦爐煤氣流量調節器的調節量不至于過大,從而使高焦配比值在小范圍內波動;二則使主環調節器不至于產生調節飽和,加快了滯后較大的主環的動態響應,改善了系統的調節品質

PLC AO模板輸出4-20mA信號給變頻器,控制交流變頻電機轉速調節熱值。

2、 高爐煤氣壓力自動調節控制

3、 焦爐煤氣壓力自動調節控制

4、 回流閥自動調節

上述3個自動調節都是單回路PID控制系統。當測量值與設定值有偏差時,PLC經計

算輸出一個4-20mA控制信號,控制調節閥的開度。

五、 系統調試

1、 在工控機內安裝好網卡,設定好所有參數。將與PLC的通訊線接好,通過RSLinx

軟件檢測在線節點。

2、 下載梯形圖程序,初始調試階段,PLC會出現故障信息,在RSLogix5000中的

Controller properties 中的Major faults/Minior faults中會出現錯誤信息,可以幫助快速處理故障。

3、 在PID功能塊的調試中,Loop Update Time不能為零,否則下載程序肯定出錯。

4、 調試中要靈活運用AFI和TND指令。前者可以暫時中斷所在行執行,后者可以使

控制器停止掃描所在梯級后面程序。

5、 對于壓力、流量等被調參數來說,對象調節通道時間常數T0較小,而負荷又變化

較快,這時微分作用和積分作用都要引起振蕩,對調節質量影響很大,故不采用微分調節規律。因此,高爐煤氣壓力自動調節控制、焦爐煤氣壓力自動調節控制、回流閥自動調節都采用PI調節。P值越大,比例調節作用越強,I值越小,積分作用越強。

6、 對于溫度、成分等測量通道和調節通道的時間常數較大的系統來說,采用微分規律

這種超前作用能夠起到較好的效果。由于熱值檢測的慣性滯后,PID中加入了微分調節規律。

六、結束語

該系統自投運以來,在生產正常的情況下,熱值穩定在3500左右,壓力穩定在13.5KPa左右,完全滿足了用戶的要求,同時變頻運行于30-40Hz左右,泄放閥一般處于關閉狀態,大大減少了泄放煤氣量和凈焦煤氣量,達到了預期的安全生產、提高產品質量、節能降耗的目的。

2.3、RSLinx軟件實現上下位數據庫之間的連接,ControlNet網絡連通后,以OPC數據交換方式在RSLinx軟件中建立TOPIC,選定相應的TOPIC建立上位數據庫,RSView32軟件所有人機交互功能即可實現。

四、 主要控制功能

1、 煤氣熱值自動控制

熱值是主要質量指標之一。煤氣混合加壓站以高爐煤氣為主,以焦爐煤氣為輔,高爐煤氣熱值約750KJ/m3,焦爐煤氣熱值約4000 KJ/m3。

煤氣熱值自動控制為串級、交叉限幅調節系統。以熱值調節為主環,焦爐煤氣流量調節為副環,加入了高焦煤氣單交叉限幅。焦爐煤氣流量的設定值不單單取決于熱值調節器輸出信號MV,而且受到高爐煤氣流量的瞬時值的限制,即按高、焦理論配比值求出應配焦爐煤氣流量值,乘以1.05和0.95作為MV的上、下限幅值MH1、ML1。

該控制思想一則使焦爐煤氣流量調節器的調節量不至于過大,從而使高焦配比值在小范圍內波動;二則使主環調節器不至于產生調節飽和,加快了滯后較大的主環的動態響應,改善了系統的調節品質

PLC AO模板輸出4-20mA信號給變頻器,控制交流變頻電機轉速調節熱值。

2、 高爐煤氣壓力自動調節控制

3、 焦爐煤氣壓力自動調節控制

4、 回流閥自動調節

上述3個自動調節都是單回路PID控制系統。當測量值與設定值有偏差時,PLC經計

算輸出一個4-20mA控制信號,控制調節閥的開度。

五、 系統調試

1、 在工控機內安裝好網卡,設定好所有參數。將與PLC的通訊線接好,通過RSLinx

軟件檢測在線節點。

2、 下載梯形圖程序,初始調試階段,PLC會出現故障信息,在RSLogix5000中的

Controller properties 中的Major faults/Minior faults中會出現錯誤信息,可以幫助快速處理故障。

3、 在PID功能塊的調試中,Loop Update Time不能為零,否則下載程序肯定出錯。

4、 調試中要靈活運用AFI和TND指令。前者可以暫時中斷所在行執行,后者可以使

控制器停止掃描所在梯級后面程序。

5、 對于壓力、流量等被調參數來說,對象調節通道時間常數T0較小,而負荷又變化

較快,這時微分作用和積分作用都要引起振蕩,對調節質量影響很大,故不采用微分調節規律。因此,高爐煤氣壓力自動調節控制、焦爐煤氣壓力自動調節控制、回流閥自動調節都采用PI調節。P值越大,比例調節作用越強,I值越小,積分作用越強。

6、 對于溫度、成分等測量通道和調節通道的時間常數較大的系統來說,采用微分規律

這種超前作用能夠起到較好的效果。由于熱值檢測的慣性滯后,PID中加入了微分調節規律。

六、結束語

該系統自投運以來,在生產正常的情況下,熱值穩定在3500左右,壓力穩定在13.5KPa左右,完全滿足了用戶的要求,同時變頻運行于30-40Hz左右,泄放閥一般處于關閉狀態,大大減少了泄放煤氣量和凈焦煤氣量,達到了預期的安全生產、提高產品質量、節能降耗的目的。

文章版權歸西部工控xbgk所有,未經許可不得轉載。

上一篇:木工機械控制

服務咨詢

服務咨詢