基于PLC的工業控制系統特點及測試方法介紹

PLC自問世以來,發展異常迅猛,其綜合了計算機和自動化技術,不僅可以很容易地完成邏輯、順序、定時、計數、數字運算、數據處理等功能,而且可以通過輸入輸出接口建立與各類生產機械數字量和模擬量的聯系,從而實現生產過程的自動控制。隨著PLC控制系統在工業生產過程中得到了越來越廣泛的應用,系統的安全可靠越來越受人們關注,基于PLC的工業控制系統測試成為亟待解決的問題。

1.基于PLC的工業控制系統特點

可編程邏輯控制器(Programmable Logic Controller,PLC),作為離散控制的首選產品,在自動化領域占據著十分重要的位置。基于PLC的工業控制系統由模仿原繼電器控制原理發展起來,利用存儲執行邏輯運算、順序控制、定時、計數和運算等操作的指令,并通過輸入/輸出(I/O)發出控制信號和接受輸入信號,來控制各類機械或生產過程。基于PLC的工業控制系統與其他工業控制系統相比較,具有不可忽視的優點:與繼電·接觸器控制系統的比較,PLC系統在靈活性和擴展性、可靠性和可維護性、控制速度和穩定性、延時的可調性與精度、設計與施工、系統價格方面具有巨大優勢,并代替繼電·接觸器控制廣泛應用于工業自動控制中;與計算機控制系統的比較:PLC系統的功能模塊結構、順序掃描方式工作、惡劣工業應用環境適應性方面都是工業用微機無法和PLC相比,但是,計算機在信息處理方面還是優于PLC,所以,在一些工業控制系統中,常常將兩者結合起來,PLC作為下位機進行現場控制,計算機作為上位機進行信息處理;與集散控制系統(Distributed Coiitrol System,DCS)的比較:PLC在開關量控制和順序控制方面有一定的優勢;而DCS在連續量的模擬控制和回路調節等方面有一定的優勢;DCS具有控制(工程師站)、操作(操作員站)、現場儀表(現場測控站)三級結構,組態成相對固定的功能,而PLC則大多需要編程,但更靈活,可以實現大規模的控制系統網絡。

2.基于PLC的工業控制系統測試方法

為做好PLC系統的質量控制工作,軟件測試是工程實施階段質量控制的一種有效手段。基于PLC軟件的特殊性(非CPU指令代碼)和深嵌入式特點,其軟件測試環境很難搭建,對測試用例特別是異常測試用例的注入帶來了困難。目前主流的測試方法主要有三種:全數字仿真測試環境下的PLC軟件測試、硬件在回路環境下的PLC軟件測試、形式化驗證。

硬件在回路(HiL)測試技術包括實時處理器、I/O接口和操作界面,可以精確的仿真測試系統中物理上并不存在的部分。實時處理器提供硬件I/O通信、數據記錄、激勵生成和模型執行等。I/O接口提供被測電子控制單元(ECU)與模型仿真的虛擬環境之間的傳感器和PLC控制器的交互。操作界面與實時處理器通信,提供測試命令、可視化、配置管理、分析和報告任務。HiL技術采用硬件故障插入在ECU和被測試系統之間產生信號故障,達到測試和驗證故障條件下設備性能的目的。

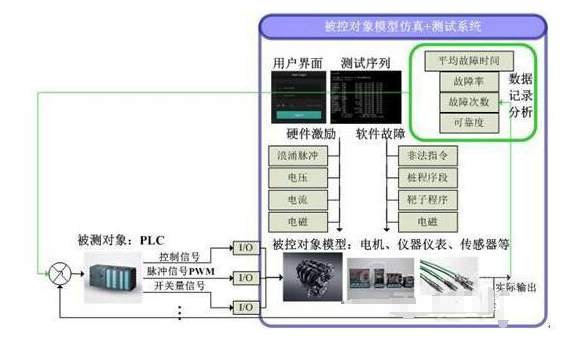

硬件在回路技術與PLC相結合,將PLC的電機信號、開關量信號等各種控制信號轉化成數學模型,與I/O接口模擬成為一個受控對象模型,將電壓、電流、電磁、浪涌脈沖等硬件激勵以及越界值、非法指令、樁程序段、靶子程序段等軟件故障作為測試序列加載到受控對象模型,實際輸出平均故障前時間MTBF、故障次數、故障率、可靠度等指標,通過類比系統實際輸出與期望輸出來驗證PLC控制器。PLC硬件在回路測試系統結構如圖所示。

圖1 硬件在回路測試系統結構

3.總結

硬件在回路環境下的PLC軟件測試可以實現對被測軟件非侵入式的、最真實的測試,通過硬件在回路仿真測試環境的構建,可以實現用戶關心的各種測試需求,如:功能、性能、接口等,特別是能實現真實的性能測試。不過,由于這種仿真環境多是針對特定被測目標開發,專用性很強,很難移植到其他同類被測軟件的測試環境搭建中,在一定程度上降低了測試資源的利用效率。

文章版權歸西部工控xbgk所有,未經許可不得轉載。

服務咨詢

服務咨詢