智能工廠車間布局優化建議

當前,智能工廠的改造與實施已經成為制造業推進智能制造轉型的重要途徑。但對于智能工廠的規劃與建設,其中關鍵一步就是如何通過合理的布局讓工廠車間得到最為高效與合理的利用。就此問題,e-works結合近年來為制造企業做智能工廠規劃的經驗,重點講解如何對智能工廠車間的布局做優化。

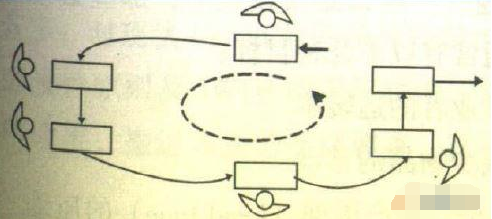

在智能工廠規劃過程中,e-works采用一種久負盛名的經典方法——系統布置設計法,該方法是由美國的查德·繆瑟(RichardMuther)在1961年提出,是一套針對設施規劃布局的合理、系統的方法。它的基本思想是將相關的基本要素轉化為設施間的相互關系,而后再將這種相互關系轉化為設施平面布局的位置關系,從而產生出設施布局的最優方案。它條理清晰,考慮周全,且可操作性強,被廣泛地沿用至今。

一、企業車間布局常見的問題

1、重復的搬運與無效的流動

在傳統的生產車間,由于布局規劃不合理造成長距離搬運,而且普遍存在作業流程混亂,車間內物流重復搬運率高,據統計大約有70%的過程都是無效搬運。這些低效率的搬運過程和無效的搬運流動極大的增加了企業的運營成本。

2、龐大的在制品儲備

由于車間及產線的布局規劃不合理,很容易出現在制品出現積壓的情況,給車間以及庫房有限的空間帶來壓力,同時也增加了資金成本。而且一旦出現產品滯銷,就會讓企業面臨巨大的市場風險。

3、生產效率低下且無法目視化

在生產車間現場容易表面上看都很忙,其實在做大多再做無用功、總是機械地做事導致效率不高、長期盲目的工作導致整天不知自己在干什么。這三種現場稱為“三忙”現象。企業現場無法實現目視化管理,大多數問題都隱藏在過程中無法輕易的發現。

4、設備閑置與緊張并存

在很多企業,存在許多已經安裝驗收并投產的設備,但由于各種原因導致設備暫時無法利用,或者是設備無法滿足新的生產工藝需求,容易出現設備閑置與緊張的生產并存的現象。

二、車間及產線布局建議

1、車間布局

1.1產品原則布局

按照產品布置的一種生產方式。它將完成同一種產品的作業人員、設備集中在一起,從而完成相同產品的生產任務,是一種按照產品生產的步驟來進行機臺或工藝過程安排的一種方式,這種布局方式適合少品種多批量生產的車間。

1.2工藝原則布局

又稱裝配線布置,是按照工藝專業化特征進行布局的一種形式。它將同種類型的設備集中放置在一起,完成相同的生產加工任務。即按完成相似活動或相似職能的特征來構建部門并布局。如:將生產車間的車床和磨床分別放置,進行完車床工段后再進行磨床工段的加工。

1.3成組原則布置

成組原則布置的原理是按照某種標準將工藝相似的工站組成一個小組,確定出這一小組的工藝流程,再根據工藝流程加工內容,進行作業人員和設備的選擇,由這些人員和設備再組成一個單元。它更適合進行多品種小批量的生產方式。

1.4定位原則布置

又稱為固定式原則布局,指固定所被加工對象的位置,作業人員及機臺都隨著產品位置進行移動。產品由于體積或重量龐大停留在一個地方,從而需要生產設備移到要加工的產品處,而不是將產品移到設備處的布局方式。這種布置形式僅適合大型產品的生產布置,如船舶、飛機等行業。

1.5柔性原則布置

柔性原則布置是以市場為導向,作業人員和機臺都依據市場上客戶要求的不同而快速變化,它要求整個布置能快速從生產某一種產品轉化為另一種產品。這種產線布局難度大,特別適合個性化定制生產。

2、產線布局

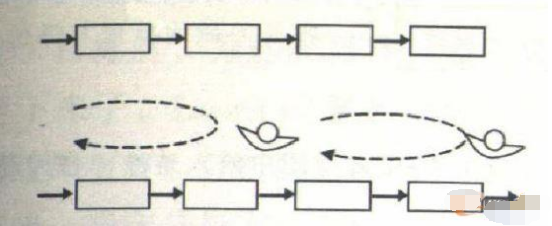

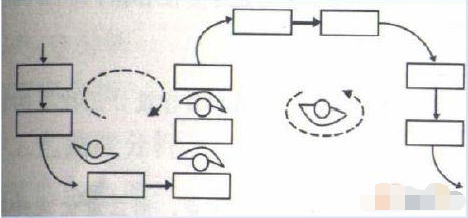

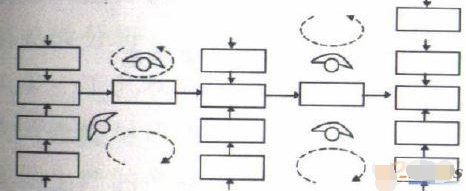

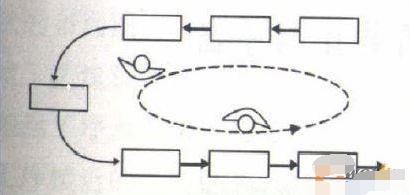

一字型:設備配置按照物流線直線配置,擴大時只需增加列數即可。回收材料與垃圾可用皮帶傳送。

S型:當有需要從側面進行工具與物料的裝卸時使用,對于有組裝與焊接等需求的生產線比較有效。

T型:基本上是L型布局的變型,由于空間原因,中央以物料主線為主,兩端引入物料。組裝的產品零件較多時有效。

U型:也叫巡回布局。目的是物料與人的作業線路一致,提高品質責任與作業效率。高度柔性,允許富余的生產能力。

O型:人是坐式作業的并不移動。中央空調用于維護,并可以集中工裝夾具。之后發展為周期移動的裝配合turntable。

三、車間優化布局的優勢

最短距離原則:上下工序之間的銜接要符合人、設備、材料移動的距離最短,減少作業過程中搬運。

物流順暢原則:人、機械、物料的流動合理、順楊,工序切換迅速。

減少存貨原則:減少存貨是為了平衡產品流量,使工作單元里的材料運轉更迅速。

便于溝通原則:便于傳遞生產所需的各種信息.

安全原則:考慮作業員輕松作業,人員、設備及輔助工具、產品等的安全。

靈活機動原則:產量增加、多品種的變化等作業的靈活機動。

文章版權歸西部工控xbgk所有,未經許可不得轉載。

服務咨詢

服務咨詢